Boeing prepara terreno para el B797

AW | 2017 06 08 23:17 | INDUSTRY

Boeing revisa hasta los robots del 777X en la fábrica de Everett, señales de que un 797 espera

Boeing revisa hasta los robots del 777X en la fábrica de Everett, señales de que un 797 espera

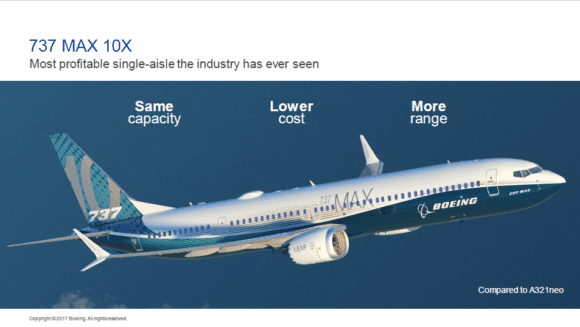

Antes del Salón del Aire de París de este mes, los ejecutivos de Boeing mostraron que la compleja remodelación de su planta de fabricación Everett para el próximo 777X ha hecho un rápido progreso y ha ofrecido fuertes indicios de que un avión 797 de mediano alcance está esperando en las alas.

En un negocio que se desarrolla a lo largo de décadas, la atención del liderazgo de Boeing está inquebrantablemente fijada en dos futuros programas de jet clave que serán críticos para esta región.

En las sesiones de información antes del Salón del Aire de París de este mes, los ejecutivos de Boeing mostraron que la compleja remodelación de su planta de fabricación de Everett para el próximo 777X ha avanzado rápidamente desde diciembre. Todo necesita unirse perfectamente para que el nuevo avión grande entre en servicio con éxito en 2020.

Y un alto ejecutivo ofreció fuertes indicios de que Boeing ha hecho planes detallados para el futuro lanzamiento de un nuevo 797 jet, construido de una manera radicalmente diferente que será «transformacional» para la compañía y podría tener ramificaciones cruciales para el estado de Washington.

Los nuevos métodos de producción automatizados para ambos programas de jet son centrales para el pensamiento de Boeing. En su primera comparecencia ante los periodistas, el nuevo presidente ejecutivo de los aviones comerciales, Kevin McAllister, dijo que Boeing buscará la tecnología -tanto en sus aviones como en sus fábricas- para diferenciarse del rival europeo Airbus, así como de los contendientes canadienses, chinos y rusos que han Entró en el negocio de grandes aviones comerciales. «Tenemos un competidor muy formidable y tenemos competidores emergentes», dijo McAllister. «Nunca podemos estar quietos.»

Inversión pesada 777X

Un exceso de largo plazo de aviones de fuselaje ancho ha deprimido las órdenes de los aviones más grandes y ha forzado a Boeing a reducir la producción de aviones 777 en Everett, ya recortar más de 8.400 empleos locales en el último año.

Sin embargo, a pesar de ese dolor a corto plazo, Boeing sigue confiando en la tendencia a largo plazo del crecimiento del tráfico aéreo y se prepara ahora para un futuro mejor. Por lo tanto, ha invertido mucho en el nuevo y automatizado equipo de fabricación 777X en Everett.

Se han producido las primeras piezas de prueba de preproducción, se está ajustando el sistema y los ingenieros se están preparando para comenzar a construir piezas para el primer avión, que será montado el próximo año y probado hasta el punto de rotura en el suelo.

Dentro del vasto Centro de Alas Compuestas, las máquinas robóticas de «colocación automatizada de fibras» – diseñadas y construidas por la firma de ingeniería Electroimpact, de Mukilteo – están a pocos días de colocar la fibra de carbono para comenzar a fabricar los largueros compuestos de una sola pieza para el primer avión.

Otras máquinas de laminación de fibra de carbono construyen las capas de ala compuestas y las varillas de rigidez largas llamadas largueros.

Durante una gira dirigida por Eric Lindblad, vicepresidente de 777X, el masivo horno de alta presión llamado autoclave estaba horneando un juego de largueros, mientras que otra máquina automatizada estaba recortando y perforando una piel de ala inferior.

En un edificio adyacente, dos líneas de producción de equipos se preparan y listos en los próximos meses para tomar los aleros recién horneados 777X y agregar los accesorios principales que soportarán las superficies móviles del ala, así como el tren de aterrizaje.

Otro robot, este suministrado por la firma española de ingeniería MTorres, perforará y fijará los postes de costilla y los refuerzos a los largueros, cada uno de ellos de 105 pies de largo, 6 pies de ancho en el extremo interior y un pie de ancho en el extremo externo. En tres estaciones subsiguientes, los mecánicos añaden manualmente los accesorios complejos más grandes.

Dentro del edificio principal de la asamblea de Everett, Boeing ha fijado las estaciones donde las alas serán ensambladas. Este equipo es otro diseño de Electroimpact, prácticamente idéntico al que construyó para la fábrica de asientos de Airbus A350 en Broughton, Gales – «pero la próxima generación, con más capacidad», dijo Jason Clark, vicepresidente de operaciones de 777 / 777X.

Los largueros delanteros y traseros de cada ala se cargan longitudinalmente en la estación junto con las costillas de ala metálicas entrecruzadas hechas en Frederickson, condado de Pierce, para formar una estructura ladderlike. Luego se coloca una piel de ala en la parte superior o inferior y los robots perforan y sujetan todos juntos.

Lindblad dijo que Boeing cargará en los próximos meses una práctica de ala derecha, una con la estructura geométrica completa pero sin los sistemas internos instalados, que utilizará para asegurarse de que todo el equipo automatizado funciona como debería.

Cambiar todo

Todo este equipo específico para 777X es la parte relativamente sencilla del proyecto. Mucho más difícil es que Boeing está cambiando simultáneamente cómo hace el actual 777, de modo que el mismo equipo de ensamblaje final maneje bien un 777-300ER actual con un ala de metal o un 777X mucho más grande con un ala de fibra de carbono.

Su objetivo es pasar de un modelo a otro sin interrupciones, tanto en la versión actual como en la próxima generación durante la transición. Pero eso implica cambiar completamente todo.

Los sistemas eléctricos, hidráulicos y de combustible del ala ahora están instalados con las alas colocadas en el piso de fábrica, cada ala apoyada en los gatos, en lugar de la antigua forma de trabajar en ella, ya que colgaba verticalmente dentro de una plantilla fija de cuatro pisos.

Y esos gatos controlados por ordenador se mueven al unísono para transportar las alas a lo largo del piso al fuselaje central, donde las alas se unen al cuerpo.

Si se trata de un ala 777 o un ala 777X, que tiene un barrido diferente y se encuentra con el fuselaje en un ángulo diferente – sólo cambiar las instrucciones de software.

Desde diciembre, Boeing ha realizado con éxito 10 777s utilizando este sistema de unión corporal, que continúa refinando.

La construcción de las secciones de fuselaje en forma de barril también se cambia completamente. Los grandes paneles de aluminio que llegan de Japón ahora están cosidos entre sí por robots en lugar de ser manualmente sujetados por la mecánica ya que los paneles se mantienen en plantillas fijas.

El año pasado, este nuevo conjunto robótico de fuselaje estaba causando problemas de calidad, con muchos barriles de fuselaje llegando al montaje final lleno de sujetadores temporales o con agujeros mal perforados.

Ahora los fuselajes construidos por robots están notablemente libres de sujetadores temporales. Y el andamio que todavía los rodeaba en diciembre como mecánicos luchó para solucionar los problemas se ha ido.

Brad Zaback, vicepresidente adjunto y gerente general del 777, dijo que los robots del fuselaje ahora están produciendo cada fuselaje delantero, cada fuselaje del centro y cada otro fuselaje en popa para los 777 actuales que se están construyendo. Dijo que el trabajo de fuselaje en popa cambiará completamente a los robots a finales de este año.

Ya, dijo, la instalación de fuselaje robótico está produciendo un trabajo de alta calidad, «tan bueno como hemos tenido» bajo el sistema de ensamblaje de jig-jig anterior.

Un 777 mecánico de la asamblea final estuvo de acuerdo en que la calidad general del trabajo robótico había aumentado inmensamente desde el año pasado. Sin embargo, nada en un entorno de fábrica es siempre perfecto.

Cuando el cañón de fuselaje en popa destinado a ser parte de un 777 para Saudi Arabian Airlines llegó a la bahía de montaje final el fin de semana pasado, sus juntas circunferenciales fueron clavadas en sujetadores temporales – un signo de trabajo inconcluso significativo que fue el resultado de un problema en el ajuste el piso.

Esa fue una de las secciones traseras construidas de la vieja manera en las plantillas fijas, no por los robots, dijo la portavoz de Boeing, Karen Crabtree.

El 797 está llegando

La transformación del 777X requiere una importante construcción y remodelación en 5 millones de pies cuadrados del espacio de fábrica de Everett, incluso mientras continúa la producción de los aviones actuales.

Claramente, se necesitan nervios de acero para emprender un proyecto de este tipo. Como si eso no fuese lo suficientemente difícil, los ingenieros de Boeing se están preparando para un nuevo y completo proyecto. ![]()

Boeing prepares ground for B797

Boeing revs up robots for 777X in Everett factory, signals that a 797 awaits

Before this month’s Paris Air Show 2017, Boeing executives showed the complex refashioning of its Everett manufacturing facility for the forthcoming 777X has made rapid progress and offered strong hints that a medium-range Boeing 797 plane is waiting in the wings.

In a business that plays out over decades, the attention of Boeing’s leadership is unshakably fixed on two key future jet programs that will be critical to this region.

In briefings before this month’s Paris Air Show, Boeing executives showed that the complex refashioning of its Everett manufacturing facility for the forthcoming 777X has made rapid progress since December. It all needs to come together perfectly for the large new jet to successfully enter service in 2020.

And a top executive offered strong hints that Boeing has made detailed plans for the future launch of an all-new 797 jet — built in a radically different way that will be “transformational” for the company and could have crucial ramifications for Washington state.

New automated production methods for both jet programs are central to Boeing’s thinking. In his first appearance before journalists, new Commercial Airplanes Chief Executive Kevin McAllister said Boeing will look to technology — both on its airplanes and in its factories — to differentiate itself from European rival Airbus as well as the Canadian, Chinese and Russian contenders that have newly entered the large commercial jet business. “We have a very formidable competitor and we have emergent competitors,” said McAllister. “We can never stand still.”

Heavy 777X investment

A near-term glut of widebody aircraft has depressed orders for the biggest jets and forced Boeing to slash 777 jet production in Everett — and to cut more than 8,400 local jobs in the past year.

Yet despite that near-term pain, Boeing remains confident in the long-term trend of air-traffic growth and is prepping now for a brighter future. So it has invested heavily in new, automated 777X manufacturing equipment in Everett.

The first preproduction test parts have been produced, the system is being fine-tuned and engineers are gearing up to start building parts for the first airplane, which will be assembled next year and tested to breaking point on the ground.

Inside the vast Composite Wing Center, robotic “automated fiber placement” machines — designed and built by Mukilteo-based engineering firm Electroimpact — are days away from laying down the carbon fiber to begin making the long single-piece composite spars for the first airplane.

Other carbon-fiber lamination machines build the composite wing skins and the long stiffening rods called stringers.

During a tour led by Eric Lindblad, vice president of 777X, the massive high-pressure oven called an autoclave was baking a set of stringers while nearby another automated machine was trimming and drilling a lower wing skin.

In an adjacent building, two production lines of equipment are primed and ready in the next few months to take the freshly baked 777X spars and add the major fittings that will support the movable surfaces of the wing as well as the landing gear.

Another robot — this one supplied by Spanish engineering firm MTorres — will drill and fasten the rib posts and stiffeners to the spars — each of them 105 feet long, 6 feet wide at the inboard end and a foot wide at the outboard end. In three subsequent stations, mechanics manually add the bigger complex fittings.

Inside the main Everett assembly building, Boeing has set up the stations where the wings will be assembled. This equipment is another Electroimpact design, virtually identical to one it built for the Airbus A350 wing-assembly factory in Broughton, Wales — “but the next generation, with more capability,” said Jason Clark, vice president of 777/777X operations.

The front and rear spars of each wing are loaded lengthwise into the station along with crisscrossing metal wing ribs made in Frederickson, Pierce County, to form a ladderlike structure. Then a wing skin is placed on top or underneath and robots drill and fasten it all together.

Lindblad said Boeing in the coming months will load a practice right-hand wing, one with the full geometric structure but without the internal systems installed, which it will use to make sure all the automated equipment works as it should.

Changing everything

All of this 777X-specific equipment is the relatively straightforward part of the project. Much trickier is that Boeing is simultaneously changing how it makes the current 777, so that the same final assembly equipment will handle either a current 777-300ER with a metal wing or a much bigger 777X with a carbon-fiber wing.

It aims to seamlessly switch from one model to the next, with both current and next-generation versions going down the same line during the transition. But that entails completely changing everything.

The wing’s electrical, hydraulic and fuel systems are now installed with the wings laid flat on the factory floor, each wing sitting on jacks, instead of the former way of working on it as it hung vertically inside a four-story fixed jig.

And those computer-controlled jacks move in unison to transport the wings along the floor to the center fuselage, where the wings are joined to the body.

Whether it’s a 777 wing or a 777X wing, which has a different sweep and meets the fuselage at a different angle — only the software instructions change.

Since December, Boeing has successfully made 10 777s using this body-join system, which it continues to refine.

The construction of the barrel-shaped fuselage sections is also completely changed. The large aluminum panels that arrive from Japan are now stitched together by robots instead of being manually fastened by mechanics as the panels are held in fixed jigs.

Last year, this new robotic fuselage assembly was causing quality problems, with many fuselage barrels arriving at final assembly full of temporary fasteners or with mis-drilled holes.

Now the fuselages built by robots are noticeably free of temporary fasteners. And the scaffolding that still surrounded them in December as mechanics struggled to fix the problems is gone.

Brad Zaback, 777 deputy vice president and general manager, said fuselage robots are now producing every forward fuselage, every center fuselage and every other aft fuselage for the current 777s being built. He said the aft fuselage work will switch entirely to the robots later this year.

Already, he said, the robotic-fuselage facility is producing high quality work, “as good as we’ve ever had” under the former fixed-jig assembly system.

One 777 final-assembly mechanic agreed that the general quality of the robotic work had increased immensely since last year. Yet nothing in a factory setting is always perfect.

When the aft fuselage barrel destined to be part of a 777 for Saudi Arabian Airlines arrived in the final-assembly bay last weekend, its circumferential joins were studded in temporary fasteners — a sign of significant unfinished work that was the result of a problem in fitting the floor.

That was one of the aft sections built the old way in the fixed jigs, not by the robots, said Boeing spokeswoman Karen Crabtree.

The 797 is coming

The 777X transformation requires major construction and remodeling in 5 million square feet of Everett’s factory space, even as production of the current planes continues.

Clearly, it takes nerves of steel to undertake such a project. As if that were not difficult enough, Boeing’s backroom engineers are getting ready for a further-out, all-new project.

A \ W

Ξ A I R G W A Y S Ξ

SOURCE: Seattletimes.com

DBk: Seattletimes.com

AW-POST: 201706082317AR

A\W A I R G W A Y S ®

La empresa ha aumentado el tráfico de pasajeros en España respecto a otros destinos europeos como el Reino Unido (+29 %) o Italia y Croacia (con un aumento conjunto del 13,6 %).

La empresa ha aumentado el tráfico de pasajeros en España respecto a otros destinos europeos como el Reino Unido (+29 %) o Italia y Croacia (con un aumento conjunto del 13,6 %).